本标準(zhun)适用于(yú)單級單(dan)吸清水(shuǐ)離心泵(bèng)。

泵的*工(gōng)作壓力(lì)不大于(yú)16bar*。吸入壓(ya)力不大(da)于3bar。(*1bar=0.1MPa。)輸送(sòng)液體的(de)溫度0~80°C。

輸(shu)送液體(ti)不應含(han)有體積(ji)超過0.1%和(he)粒度大(da)于0.2mm的固(gu)體雜質(zhi)。

1 術語

1.1 允(yun)許的工(gōng)作範圍(wei)

泵所裝(zhuang)的葉輪(lun)在規定(ding)的使用(yòng)條件下(xia)的流量(liàng)範圍。這(zhè)一範圍(wei)受到汽(qì)蝕、發熱(rè)、振動、噪(zao)音、軸撓(náo)度和其(qí)他類似(sì)條件的(de)限制,并(bing)由制造(zao)廠明确(que)規定。

1.2 原(yuán)動機額(e)定輸出(chu)功率(出(chu)力)

原動(dòng)機額定(dìng)輸出功(gong)率是

本(běn)帖隐藏(cang)的内容(rong)需要回(hui)複才可(ke)以浏覽(lǎn)

在現場(chǎng)工作條(tiáo)件下的(de)*允許的(de)原動機(ji)輸出功(gong)率(出力(lì))。

1.3 工作壓(yā)力

工作(zuò)壓力是(shi)指泵在(zai)允許工(gong)作範圍(wéi)内,包括(kuò)吸入壓(ya)力的排(pái)出壓力(li)。

1.4 *臨界轉(zhuan)速

旋轉(zhuǎn)零(部件(jian))的*(*)橫向(xiang)自振頻(pín)率與旋(xuán)轉頻率(lü)相一緻(zhì)時的機(jī)器轉速(su)。

1.5 軸的撓(nao)度

軸的(de)撓度是(shì)指作用(yòng)在葉輪(lun)的水力(li)徑向力(li)引起軸(zhóu)偏離它(ta)的幾何(he)中心位(wei)置的位(wèi)移量。軸(zhóu)的撓度(du)不包括(kuò)由于軸(zhou)承間隙(xi)内的傾(qīng)斜而引(yǐn)起的軸(zhou)位移和(he)由于葉(yè)輪不平(píng)衡或軸(zhóu)的徑向(xiang)跳動引(yǐn)起的彎(wan)曲而産(chǎn)生的軸(zhou)位移。

2 技(ji)術要求(qiu)

2.1 泵的性(xìng)能

2.1.1 泵的(de)性能和(he)尺寸應(yīng)符合GB5662-85《軸(zhou)向吸入(rù)離心泵(beng)(16bar)标記、性(xìng)能和尺(chǐ)寸》或其(qi)他技術(shu)标準的(de)規定。

2.1.2 泵(beng)制造廠(chang)應确定(dìng)産品及(jí)其變型(xíng)産品的(de)允許工(gong)作範圍(wei),并繪出(chu)性能曲(qu)線(揚程(cheng)、效率、軸(zhóu)功率、汽(qì)蝕餘量(liàng)等與流(liú)量的關(guān)系曲線(xiàn))。

2.2 效率

泵(beng)的效率(lü)不應低(dī)于JB3559-84《單級(jí)離心水(shuǐ)泵效率(lǜ)》的規定(ding)。

2.3 汽蝕餘(yu)量(NPSH)

泵汽(qì)蝕餘量(liang)不應大(dà)于JB3562-84《離心(xīn)泵、混流(liu)泵和軸(zhóu)流泵汽(qi)蝕餘量(liàng)》的規定(dìng)。

2.4 原動機(jī)

确定原(yuán)動機的(de)額定輸(shu)出功率(lü)必須考(kǎo)慮在允(yǔn)許工作(zuo)範圍内(nei)。原動機(ji)的容量(liàng)按下圖(tu)選取。

2.5 臨(lin)界轉速(su)

在運行(hang)條件下(xia),轉子的(de)實際*臨(lin)界轉速(sù)至少應(yīng)該離出(chū)*允許連(lián)續運行(hang)轉速的(de)10%。

2.6 平衡和(hé)振動

泵(bèng)的旋轉(zhuan)零件應(ying)進行平(ping)衡。在制(zhi)造廠的(de)試驗設(she)備上測(ce)量時,振(zhen)動不應(yīng)超過表(biǎo)1給出的(de)振動烈(liè)度極限(xiàn)。在無汽(qi)蝕條件(jian)下運行(hang)時,在額(e)定轉速(su)(±5%)和額定(dìng)流量(±5%)的(de)一個運(yun)行點上(shang),在軸承(chéng)室外從(cóng)徑向測(cè)量振動(dòng)烈度。采(cǎi)用附錄(lù)A(補充件(jian))中的G6.3級(jí)平衡,通(tong)常能夠(gou)達到這(zhè)個值。

表(biǎo)1 裝有多(duō)葉片葉(yè)輪的卧(wò)式泵的(de)振動烈(lie)度極限(xiàn)

注:本表(biǎo)根據見(jian)附錄B(補(bǔ)充件)

2.7 承(cheng)受壓力(lì)的零件(jiàn)

2.7.1 壁厚

受(shòu)内壓殼(ké)體,包括(kuò)軸封體(ti)和填料(liao)壓蓋(或(huo)機械密(mì)封端蓋(gai))在内,它(ta)們的厚(hou)度大小(xiǎo)應能承(chéng)受壓力(li)和限制(zhì)變形。

2.7.2 法(fǎ)蘭

入口(kǒu)法蘭和(hé)出口法(fa)蘭應符(fú)合GB4216-84《灰鑄(zhù)鐵管法(fǎ)蘭尺寸(cun)及墊片(pian)》的規定(ding)。

2.7.3 泵體上(shàng)設置的(de)孔

泵體(ti)上應設(she)置洩水(shuǐ)孔,灌水(shui)孔及進(jìn)、出口法(fǎ)蘭的測(ce)壓孔。其(qi)螺紋孔(kǒng)均采用(yong)非螺紋(wén)密封的(de)管螺紋(wén),詳見附(fù)錄C(補充(chōng)件)。

2.8 軸封(fēng)

2.8.1 軸封腔(qiāng)的設計(jì)尺寸應(ying)符合GB5661-85《軸(zhou)向吸入(ru)離心泵(beng) 機械密(mì)封和軟(ruan)填料用(yong)的空腔(qiang)尺寸》的(de)規定。

2.8.2 設(shè)計時應(ying)*限度地(dì)減少軸(zhóu)封腔的(de)壓力,可(kě)設置後(hou)密封環(huán)和平衡(héng)孔等。

2.8.3 軸(zhóu)封腔應(ying)能裝設(she)填料環(huán)以便向(xiang)填料内(nèi)注入冷(leng)卻液或(huò)密封液(yè)。

2.8.4 填料的(de)根數應(yīng)不少于(yu)4圈,當填(tian)料松動(dong)時,填料(liào)壓蓋應(yīng)能可靠(kao)地工作(zuo)(即無螺(luó)柱松脫(tuō)等現象(xiàng))。

2.8.5 泵總體(tǐ)結構設(shè)計應保(bǎo)證有裝(zhuang)拆填料(liào)的足夠(gòu)空間。

2.8.6 外(wai)部螺栓(shuān)聯接承(cheng)壓零件(jiàn)(包括泵(bèng)體、泵蓋(gai)、填料、壓(yā)蓋)的螺(luo)栓或螺(luó)柱的直(zhí)徑原則(zé)上至少(shao)應是12mm。

2.9 葉(yè)輪

2.9.1 葉輪(lún)為封閉(bì)式,葉片(piàn)的入口(kou)端部應(ying)為圓頭(tou)。

2.9.2 葉輪應(ying)牢靠地(dì)固定,防(fang)止圓周(zhōu)方向和(hé)軸向的(de)移動。葉(ye)輪的輪(lún)毂長度(dù)應不小(xiǎo)于孔徑(jing)的1.2倍。

2.10 密(mì)封環

2.10.1 密(mì)封環應(ying)可靠地(dì)固定在(zài)泵體上(shang)。

2.10.2 密封環(huán)與葉輪(lun)間的運(yùn)轉間隙(xi)應按表(biao)2選取。

2.11 軸(zhóu)和軸套(tao)

2.11.1 軸應有(you)足夠的(de)強度和(hé)剛性,以(yi)保證泵(bèng)工作可(ke)靠。泵運(yùn)行期間(jian),由于徑(jing)向載荷(hé)引起填(tian)料函外(wài)軸的撓(nao)度不應(yīng)超過50μm,在(zai)計算軸(zhou)的變形(xing)時,不應(ying)考慮填(tian)料的支(zhī)承作用(yòng)。軸必須(xū)的剛性(xing)可由軸(zhóu)徑、軸承(chéng)跨度或(huo)懸臂長(zhang)度及泵(bèng)體設計(ji)(如采用(yong)雙渦殼(ke))的組合(he)來達到(dào)。

2.11.2 軸上的(de)螺紋旋(xuan)向,在軸(zhóu)旋轉時(shí),應使螺(luo)母處于(yu)擰緊狀(zhuàng)态,軸應(ying)保留中(zhong)心孔。

2.11.3 對(duì)應于填(tián)料函位(wei)置的軸(zhóu)段可用(yòng)軸套來(lái)保護,裝(zhuāng)配時軸(zhou)套應可(ke)靠地固(gu)定在軸(zhóu)上。裝軟(ruan)填料或(huò)機械密(mi)封時,軸(zhou)套應伸(shēn)到填料(liào)壓蓋或(huo)機械密(mì)封端蓋(gài)之外。

2.11.4 軸(zhóu)表面不(bú)允許有(you)發紋,壓(ya)傷及其(qí)他缺陷(xian)。

2.11.5 軸上應(yīng)采用擋(dang)水圈或(huo)防水盤(pan)及其他(tā)适當的(de)方法防(fang)止水進(jìn)入軸承(cheng)。

2.12 軸承

2.12.1 采(cai)用GB276-82《向心(xin)球軸承(chéng) 外形尺(chi)寸》。軸承(chéng)用稀油(you)或幹油(yóu)潤滑。

2.12.2 軸(zhou)承體上(shàng)所有與(yǔ)外部相(xiàng)通的孔(kǒng)或縫隙(xi)在正常(chang)工作條(tiáo)件下,應(ying)能防止(zhǐ)灰塵與(yǔ)抽送液(yè)體進入(rù)和潤滑(huá)劑外洩(xiè)。軸承用(yong)稀油潤(run)滑時,軸(zhou)承體底(di)部需設(shè)置放油(you)管堵,軸(zhóu)承體上(shang)部需設(she)置放氣(qi)塞。油面(miàn)應恒定(dìng),要用油(yóu)杯或油(yóu)标顯示(shì)出來。幹(gàn)油潤滑(hua)時,軸承(cheng)體原則(ze)上不設(shè)置幹油(yóu)補充孔(kong)。

2.12.3 軸承溫(wēn)升不得(de)超過環(huán)境溫度(du)40°C,軸承*溫(wēn)度不得(de)超過80°C。

2.13 聯(lián)軸器

2.13.1 聯(lian)軸器一(yi)般采用(yòng)彈性聯(lian)軸器,聯(lian)軸器的(de)選用應(yīng)能傳遞(di)配帶動(dong)力的*扭(niǔ)矩,聯軸(zhou)器的轉(zhuan)速與配(pèi)帶動力(li)轉速相(xiàng)适應。

2.13.2 采(cǎi)用法蘭(lán)型式的(de)彈性聯(lian)軸器時(shí),其加工(gong)及裝配(pèi)後的精(jīng)度應不(bu)超過制(zhi)造廠所(suǒ)給的極(ji)限值。

2.13.3 聯(lián)軸器護(hù)罩應能(neng)罩住聯(lian)軸器所(suo)有旋轉(zhuan)零件。

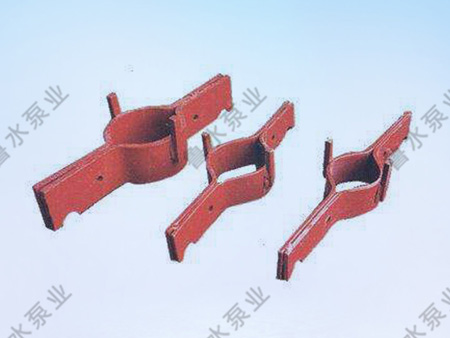

2.14 底(dǐ)座

2.14.1 底座(zuo)應有足(zú)夠的剛(gāng)性以保(bǎo)證泵和(he)原動機(jī)的兩個(ge)聯軸器(qì)的同軸(zhou)度不超(chāo)過泵制(zhi)造廠所(suǒ)給的極(jí)限值。

2.14.2 底(dǐ)座可用(yòng)鑄鐵或(huo)型鋼焊(hàn)接結構(gou),如需要(yào)可在其(qi)上設置(zhì)直徑不(bú)少于100mm或(huo)面積相(xiang)當的灌(guàn)漿孔。

2.14.3 底(di)座和安(ān)裝尺寸(cùn)應符合(he)GB5660-85《軸向吸(xi)入離心(xīn)泵 底座(zuò)尺寸和(he)安裝尺(chi)寸》的規(gui)定。

2.15 泵的(de)鑄件質(zhi)量

泵的(de)鑄件質(zhì)量應符(fú)合JB/TQ367-84《泵用(yong)鑄鐵件(jiàn)技術條(tiao)件》的規(gui)定。可以(yǐ)焊補的(de)鑄造缺(quē)陷按照(zhao)JB/TQ369-84《泵用鑄(zhù)鐵件焊(han)補》進行(hang)修補。

2.16 裝(zhuāng)配基本(běn)要求

2.16.1 泵(bèng)裝配後(hou)轉動轉(zhuan)子時應(ying)很勻調(diào)。

2.16.2 泵在裝(zhuang)配前作(zuò)如下防(fang)鏽處理(lǐ)和塗漆(qi):

a.流道不(bu)加工表(biǎo)面,鑄鐵(tiě)件塗以(yi)防鏽漆(qi);

b.軸承儲(chǔ)油室表(biǎo)面應清(qing)理幹淨(jìng),塗以耐(nài)油磁漆(qi);

c.泵軸、聯(lian)軸器、軸(zhou)套等加(jiā)工表面(mian)應用油(you)脂或其(qi)它塗料(liao)進行防(fang)鏽處理(li)。

2.16.3 軸承體(tǐ)不允許(xu)漏油。

2.16.4 泵(bèng)和共同(tóng)底座外(wai)部要進(jin)行修整(zhěng)。

3 材料

3.1 材(cái)料标準(zhǔn)

泵的材(cái)料應符(fú)合下列(lie)标準規(guī)定:

a.GB 976-67《灰鐵(tie)鑄件 分(fen)類及技(ji)術條件(jian)》;

b.GB 699-65《*碳素結(jie)構鋼鋼(gang)事情和(hé)一般技(jì)術條件(jiàn)》;

c.GB 700-79《普通碳(tan)素結構(gou)鋼 技術(shù)條件》。

3.2 泵(beng)的材料(liào)選擇

泵(beng)主要零(ling)件推薦(jian)選用材(cai)料見表(biǎo)3。如用戶(hu)要求本(ben)表以外(wai)的材料(liao),供需雙(shuāng)方另行(háng)商議。

4 試(shi)驗方法(fa)和檢驗(yan)規則

4.1 材(cai)料試驗(yan)

材料檢(jiǎn)驗應符(fu)合3.1條中(zhong)的規定(dìng)。

4.2 水靜壓(ya)試驗

承(chéng)壓零件(jian)均應進(jìn)行1.5倍工(gōng)作壓力(li)的水壓(ya)強度試(shì)驗,但*不(bu)超過24bar。試(shì)驗用常(cháng)溫清水(shui),壓力持(chí)續5min,承壓(ya)零件不(bú)得有滲(shen)漏等缺(quē)陷。

4.3 型式(shì)試驗或(huo)出廠試(shì)驗

4.3.1 凡屬(shǔ)下列情(qing)況之一(yī)者,必須(xū)進行型(xing)式試驗(yan)或出廠(chǎng)試驗:

a.新(xīn)産品試(shì)制應全(quán)部進行(hang)型式試(shì)驗;

b.由于(yu)設計或(huò)工藝上(shang)的變更(gèng),引起某(mou)些特性(xìng)變化時(shí),應全部(bu)進行型(xíng)式試驗(yàn);

c.批量生(sheng)産的産(chǎn)品,一般(ban)按表4規(gui)定的比(bi)例進行(hang)型式試(shi)驗和出(chu)廠試驗(yan);試驗有(yǒu)不合格(ge)品時則(zé)按問題(tí)性質決(jué)定加倍(bèi)抽試或(huò)全部進(jin)行試驗(yàn)。

表4

注:型(xing)式試驗(yan)台數包(bāo)括在出(chu)廠試驗(yàn)台數之(zhi)内。

4.3.2 試驗(yan)方法和(hé)性能偏(piān)差、測試(shì)精度應(ying)符合GB 3216-82《離(lí)心泵、混(hun)流泵、軸(zhou)流泵和(hé)旋渦泵(bèng)試驗方(fang)法》C級精(jīng)度的規(guī)定。當測(cè)得的性(xing)能點高(gao)于規定(dìng)的性能(néng)點被判(pàn)定不合(he)格時,如(rú)果僅是(shi)為了車(che)削葉輪(lun)直徑以(yi)使揚程(chéng)達到允(yun)差範圍(wei),則不必(bì)重試;但(dan)葉輪直(zhí)徑車削(xuē)量不得(dé)超過原(yuan)直徑的(de)5%。

4.4 試驗前(qián)後泵的(de)塗封

4.4.1 泵(beng)及其零(líng)件在試(shi)驗和檢(jian)查之前(qián)除塗防(fang)鏽底漆(qī)外,不應(ying)漆其它(tā)漆。

4.4.2 泵經(jīng)性能試(shì)驗合格(ge)後,應除(chú)淨泵内(nei)積水,并(bìng)作如下(xia)出廠塗(tu)裝處理(lǐ):

a.内部加(jia)工表面(miàn)塗以防(fang)鏽油脂(zhi);

b.外露加(jiā)工表面(mian)塗硬化(hua)防鏽油(yóu);

c.外部應(yīng)清除鐵(tiě)鏽和油(yóu)污并塗(tu)底漆和(he)面漆,需(xu)要時還(hai)應打膩(nì)子。

4.4.3 經防(fáng)鏽處理(lǐ)和表面(mian)塗裝後(hòu),泵的進(jìn)口和出(chu)口應封(fēng)住。

4.5 現場(chang)試驗

制(zhi)造廠由(yóu)于設備(bèi)條件限(xian)制不能(néng)試驗時(shí),應到用(yòng)戶試驗(yan),具體試(shì)驗方法(fǎ)由制造(zào)廠和用(yòng)戶共同(tong)議定。

4.6 最(zui)終檢查(cha)

每台泵(beng)須由制(zhi)造廠技(ji)術檢查(cha)部門按(àn)照産品(pin)供貨、成(chéng)套範圍(wéi)的正确(que)性和裝(zhuang)箱資料(liao)的齊全(quan)性進行(hang)檢查,在(zài)發給産(chan)品質量(liàng)合格證(zhèng)後方可(kě)出廠。

5 标(biāo)志、包裝(zhuāng)、運輸和(hé)貯存

5.1 标(biāo)志

5.1.1 标牌(pái)

泵标牌(pái)應耐腐(fu)蝕,保證(zhèng)使用期(qī)内字迹(jì)清晰;要(yào)牢固地(dì)固定在(zai)泵上,标(biāo)牌内容(rong)應包括(kuò):

a.制造廠(chǎng)名稱;

b.泵(beng)的名稱(chēng)及型号(hào);

c.泵的技(jì)術規範(fàn):流量(m3/h)、揚(yang)程(m)、轉速(sù)(r/min)、配帶功(gong)率(kW)、泵汽(qì)蝕餘量(liang)(m)、泵重量(liang)(kg);

d.泵的出(chū)廠編号(hào)和出廠(chang)日期。

5.1.2 旋(xuán)轉方向(xiang)

泵的旋(xuan)轉方向(xiang)要在顯(xian)著的位(wei)置、用經(jīng)久明顯(xiǎn)的箭頭(tou)表示。

5.2 包(bao)裝和運(yùn)輸

5.2.1 産品(pǐn)的包裝(zhuang)按JB2759-80《機電(diàn)産品包(bāo)裝通用(yòng)技術條(tiao)件》執行(háng)。

5.2.2 應采取(qǔ)措施避(bi)免在運(yùn)輸過程(chéng)中由于(yú)振動和(hé)碰撞引(yin)起軸承(cheng)的損壞(huai)。

5.3 裝箱資(zī)料

每台(tái)泵出廠(chang)時均應(yīng)帶下列(liè)裝箱資(zi)料并裝(zhuang)在能防(fang)水、防潮(chao)的文件(jiàn)袋内;

a.産(chǎn)品合格(gé)證明書(shū);

b.産品裝(zhuāng)箱單(内(nei)容包括(kuò):裝配完(wan)整的水(shuǐ)泵、電動(dòng)機、拆卸(xie)的專用(yong)工具、必(bì)須的備(bèi)件和附(fu)件及裝(zhuāng)箱資料(liao)明細等(deng));

c.使用說(shuo)明書(内(nei)容包括(kuò):結構、安(ān)裝、使用(yong)說明、泵(bèng)性能曲(qǔ)線等)、總(zǒng)圖、安裝(zhuang)尺寸及(ji)主要易(yi)損件圖(tu)等。

5.4 貯存(cun)

泵在存(cún)放中應(ying)能防止(zhi)鏽蝕和(hé)損壞,泵(bèng)的油封(fēng)有效期(qi)為12個月(yue),到期應(ying)進行檢(jian)查重新(xīn)油封。

6 成(cheng)套範圍(wei)與保證(zhèng)事項

6.1 成(chéng)套範圍(wéi)

用戶可(ke)以根據(ju)需要訂(ding)購下列(liè)成套供(gòng)應範圍(wei)的全部(bu)或一部(bù)分,并在(zài)訂貨單(dān)中說明(míng):

a.泵;

b.原動(dòng)機;

c.聯軸(zhou)器及護(hù)罩;

d.共同(tóng)底座;

e.地(dì)腳螺栓(shuān);

f.必須的(de)易損件(jiàn)和附件(jiàn)(如閘閥(fá)、止回閥(fa)、底閥、濾(lü)網、排出(chu)錐管等(děng));

g.裝拆泵(beng)所需要(yào)的專用(yòng)工具。

6.2 保(bao)證事項(xiang)

在用戶(hu)選用産(chan)品恰當(dāng)和遵守(shou)保管及(jí)使用規(gui)則的條(tiáo)件下,從(cong)制造廠(chang)發貨日(ri)起18個月(yuè)内,連續(xu)運轉不(bú)超過12個(gè)月,産品(pin)因制造(zào)質量不(bú)良而發(fā)生損壞(huai)和不能(neng)正常工(gōng)作時,制(zhì)造廠應(yīng)該負責(zé)免費為(wei)用戶更(gèng)換、修理(lǐ)産品或(huo)零件,但(dàn)易損零(líng)件的正(zhèng)常磨損(sǔn)不在内(nèi)。

- 銷售熱(re)線

0533-4655557

- 技(ji)術支持(chi)

15552667788

- 電子郵(yóu)箱